I prosessen med å bruke kartonger er det to hovedproblemer:

1. Fettpose eller svulmende pose2. Skadet kartong

Emne 1

En, fettpose eller trommesekk grunn

1. Feil valg av fløytetype

2. Virkningen av å stable ferdige spader

3. Bestemte ikke størrelsen på kassehøyden

To, tiltak for å løse de fete eller svulmende kartongene

1. Bestem den korrugerte typen av kartongen som riktig type

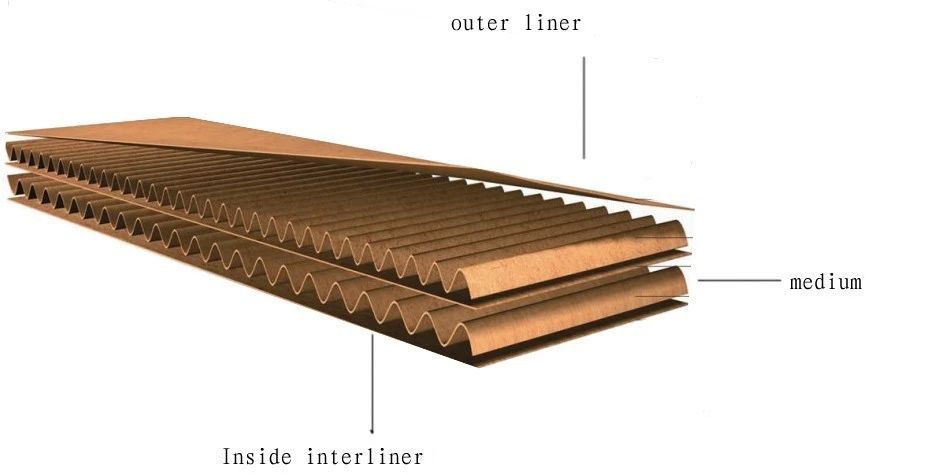

Blant type A, Type C og Type B korrugeringer har Type B den laveste korrugeringshøyden, og selv om den vertikale trykkmotstanden er dårlig, er plantrykket best. Etter at kartongen har tatt i bruk B-type korrugering, selv om trykkstyrken til den tomme kartongen vil avta, er innholdet selvbærende og kan bære en del av stablevekten når den stables, så stableeffekten til produktet er også god. I faktisk produksjon kan forskjellige fløytetyper velges i henhold til spesifikke forhold.

2. Forbedre stablingsforholdene for produkter på lageret

Hvis lagerplasseringen tillater det, prøv å ikke stable to spader høyt. Hvis det er nødvendig å stable to spader høyt, for å forhindre konsentrasjon av lasten når de ferdige produktene stables, kan en bølgepapp legges inn i midten av stabelen eller en flat spade kan brukes.

3. Bestem den nøyaktige kartongstørrelsen

For å redusere fettposer eller buler og reflektere en god stableeffekt, setter vi kartonghøyden til å være den samme som flaskehøyden, spesielt for kullsyreholdige drikkekartonger og rentvannstanker med relativt høye kartonghøyder.

Emne 2

En, hovedfaktoren for kartongskade

1. Størrelsen på kartongen er urimelig

2. Tykkelsen på bølgepapp oppfyller ikke kravene

3. Bølgedeformasjon av kartonger

4. Urimelig utforming av kartonglagene i kartongen

5. Bindestyrken til kartongen er dårlig

6. Utskriftsdesignet på kartongen er urimelig

7. Reglene om papiret som brukes i kartongen er urimelige og papiret som brukes oppfyller ikke kravene

8. Effekter av transport

9. Dårlig styring av selgers lager

To, spesifikke tiltak for å løse kartongskader

1. Design rimelig kartongstørrelse

Når du designer kartonger, i tillegg til å vurdere hvordan du bruker de mest økonomiske materialene under et visst volum, bør du også vurdere begrensningene for størrelsen og vekten til en enkelt kartong i markedssirkulasjonskoblingen, salgsvaner, ergonomiske prinsipper og bekvemmeligheten og rasjonaliteten til det interne arrangementet av produkter. sex osv. I henhold til prinsippet om ergonomi, vil den passende størrelsen på kartongen ikke forårsake tretthet og skade på menneskekroppen. Overvektig kartongemballasje vil påvirke transporteffektiviteten og øke sannsynligheten for skade. I henhold til internasjonal handelspraksis er vektgrensen for en kartong 20 kg. Ved faktisk salg, for det samme produktet, har forskjellige emballasjemetoder ulik popularitet i markedet. Derfor, når du designer en kartong, prøv å bestemme størrelsen på pakken i henhold til salgsvaner.

Derfor, i prosessen med kartongdesign, bør ulike faktorer vurderes omfattende, og trykkstyrken til kartongen bør forbedres uten å øke kostnadene og påvirke emballasjeeffekten. Og etter å ha fullt ut forstått egenskapene til innholdet, bestem den rimelige størrelsen på kartongen.

2. Bølgepapp når spesifisert tykkelse

Tykkelsen på bølgepapp har stor innflytelse på trykkstyrken til kartongen. Under produksjonsprosessen blir bølgerullene sterkt slitt, noe som resulterer i en reduksjon i tykkelsen på bølgepappen, og en reduksjon i trykkstyrken til kartongen, noe som resulterer i en økning i bruddhastigheten til kartongen.

3. Reduser deformasjonen av bølgepapp

Først av alt er det nødvendig å kontrollere kvaliteten på basispapiret, spesielt de fysiske indikatorene som ringknusningsstyrke og fuktighet til korrugert medium papir. For det andre studeres bølgepappprosessen for å endre bølgedeformasjonen forårsaket av faktorer som slitasje på bølgepapprullene og det utilstrekkelige trykket mellom bølgerullene. For det tredje, forbedre kartongproduksjonsprosessen, juster gapet mellom papirmatingsrullene til kartongmaskinen, og endre kartongutskriften til fleksografisk utskrift for å redusere korrugerte deformasjoner. Samtidig bør vi også ta hensyn til transport av kartonger, og prøve å bruke varebiler til å transportere kartonger for å redusere korrugerte deformasjoner forårsaket av bunting av oljeduker og tau og tråkking av stuvere.

4. Design riktig antall lag med bølgepapp

Bølgepapp kan deles inn i enkeltlag, tre lag, fem lag og syv lag i henhold til antall lag av materialet. Etter hvert som antall lag øker, har den høyere trykkstyrke og stablestyrke. Derfor kan den velges i henhold til produktets egenskaper, miljøparametere og forbrukerkrav.

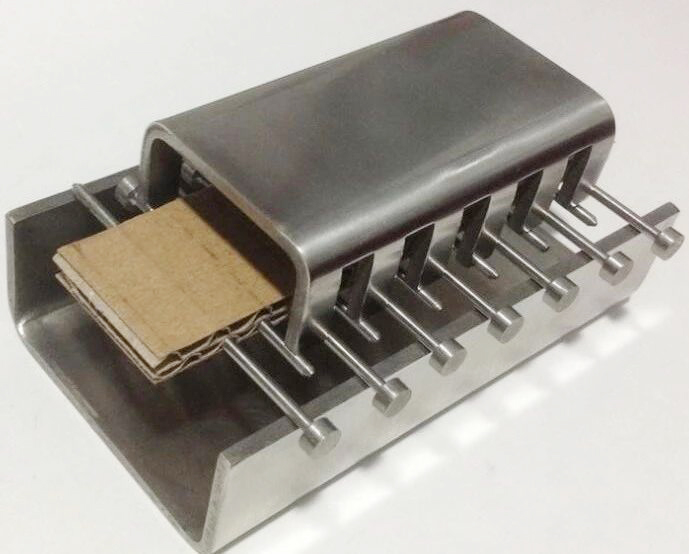

5. Styrk kontrollen av skrellstyrken til korrugerte bokser

Bindestyrken mellom det korrugerte kjernepapiret i kartongen og forsidepapiret eller innerpapiret kan kontrolleres ved å teste instrumenter. Hvis skrellstyrken ikke oppfyller standardkravene, finn ut årsaken. Leverandører er pålagt å styrke inspeksjonen av kartongråvarer, og papirets tetthet og fuktighetsinnhold må oppfylle relevante nasjonale standarder. Og ved å forbedre kvaliteten på limet, forbedre utstyret osv. for å oppnå skrellstyrken som kreves av den nasjonale standarden.

6. Rimelig utforming av kartongmønster

Kartonger bør prøve å unngå helsidesutskrift og horisontal stripeutskrift, spesielt horisontal utskrift i midten av boksens overflate, fordi funksjonen er den samme som den horisontale trykklinjen, og trykktrykket vil knuse bølgepappen. Når du skriver ut designet på kartongens boksoverflate, er det nødvendig å minimere antall fargeregistre. Generelt, etter enfargeutskrift, reduseres trykkstyrken til kartongen med 6% -12%, mens etter trefargeutskrift vil den reduseres med 17% -20%.

7. Bestem passende papirforskrifter

I den spesifikke designprosessen for kartongpapir bør passende basispapir velges riktig. Kvaliteten på råvarene er hovedfaktoren som bestemmer trykkstyrken til bølgepappkartonger. Vanligvis er trykkstyrken til korrugerte bokser direkte proporsjonal med den kvantitative, tettheten, stivheten, tverrringens trykkstyrke og andre indikatorer på basispapiret; den er omvendt proporsjonal med fuktighetsinnholdet. I tillegg kan påvirkningen av utseendekvaliteten til basispapiret på trykkstyrken til kartongen ikke ignoreres.

Derfor, for å sikre tilstrekkelig trykkstyrke, må først og fremst råvarer av høy kvalitet velges. Men når du designer papiret som brukes til kartonger, må du ikke blindt øke vekten og karakteren på papiret og øke den totale vekten på pappen. Faktisk avhenger trykkstyrken til korrugerte bokser av den kombinerte effekten av ringtrykkstyrken til ansiktspapiret og korrugert medium papir. Det korrugerte mediet har større innvirkning på styrken, så uansett når det gjelder styrke eller økonomiske hensyn, er effekten av å forbedre ytelsen til den korrugerte mediumkvaliteten bedre enn å forbedre overflatepapirkvaliteten, og den er mye mer økonomisk. Det er mulig å kontrollere papiret som brukes i kartonger ved å gå til leverandøren for inspeksjon på stedet, ta prøver av basispapiret og måle en rekke indikatorer på basispapiret for å forhindre at det skjæres av hjørner og uskarpt.

8. Forbedret frakt

Reduser frekvensen av varetransport og håndtering, bruk metoden for levering i nærheten og forbedre håndteringsmetoden (det anbefales å bruke spadehåndtering); utdanne portørene, etc., forbedre deres kvalitetsbevissthet, og forhindre grov lasting og lossing; vær oppmerksom på regn og fuktighet ved lasting og transport, bindingen kan ikke være for stram osv.

9. Styrke styringen av forhandlerlagre

Først-inn-først-ut-prinsippet bør følges for produktene som selges, antall stablede lag bør ikke være for høyt, lageret bør ikke være for fuktig, og bør holdes tørt og ventilert.

Innleggstid: Feb-07-2023